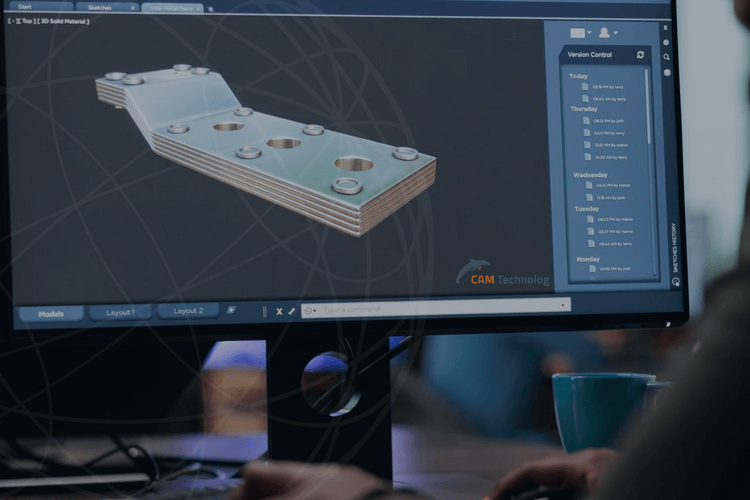

Komputerowo wspomagane wytwarzanie CAD (ang. Computer Aided Design) stanowi istotną część procesów komputerowo zintegrowanego wytwarzania CIM (ang. Computer Integrated Manufacturing), którego celem jest optymalizacja zarządzania realizacją terminów zleceń produkcyjnych, skrócenie terminów ich realizacji, optymalizacja wykorzystania potencjału produkcyjnego, wzrost wydajności produkcji oraz obniżenie kosztów wytwarzania produktu. Istotą oprogramowania CAD jest cyfrowe odwzorowanie produktu, przez stworzenie wirtualnego modelu istniejącego lub projektowanego produktu i swobodne jego przekształcanie w celu optymalizacji procesów wytwarzania oraz minimalizację czasu i kosztów związanych z projektowaniem i wytwarzaniem produktu.

Możliwości systemów CAD

Rynek oprogramowania oferuje coraz bardziej zaawansowane systemy CAD oferujące coraz szerszą gamę możliwości projektowania zwłaszcza w zakresie modelowania geometrycznego. Każdy model geometryczny można wykonać na wiele różnych sposobów, nawet w ramach tego samego oprogramowania. A co dopiero w przypadku kilku, czy kilkunastu dostępnych na rynku konkurencyjnych produktów. Jednak nie oznacza to, że końcowy model wytworzony w jednym programie będzie tożsamy z modelem utworzonym z pomocą innego narzędzia projektowania lub w oparciu o inne elementy składowe, czy przekształcenia w ramach tego samego oprogramowania. Warto też zauważyć, że nie wszystkie sposoby wykonania modelu prowadzą do uzyskania poprawnego modelu geometrycznego, który może być wykorzystany w dalszych procesach projektowych, tworzeniu dokumentacji technicznej, analizy kinematycznej i obliczeń wytrzymałościowych, analizy dynamiki elementów i zespołów, wizualizacji produktu, itp. Wynika stąd, że aby utworzony model stanowił podstawę przyszłego procesu produkcyjnego wymagany jest staranny dobór narzędzi i metod modelowania.

Rozwój nowych technologii znajduje swoje odbicie także w rozwoju systemów programowania CAM, jak i coraz częściej pojawiających się zintegrowanych systemów CAD/CAM. Stworzony w programie CAD model 3D zawiera już nie tylko sam wirtualny model produktu, ale także związane z nim informacje dotyczące właściwości materiału, z którego ma być wykonany, rodzaju wykorzystanych do jego wytwarzania narzędzi, a nawet poszczególnych operacji wykonywanych w procesie wytwarzania. Jednocześnie systemy te umożliwiają symulację procesu wytwarzania, co w istotny sposób wpływa na oszczędności materiałów i narzędzi, eliminację konfliktów w procesie wytwarzania oraz skrócenie czasu projektowania i procesu wytwarzania.

Procesy projektowania i wytwarzania produktu nie ograniczają się już wyłącznie do metod ubytkowych (obróbka skrawaniem), ale uwzględniają najnowsze metody, takie jak wytwarzanie przyrostowe (druk 3D).

Wał, jako przykład projektowania maszyn i urządzeń

Wał jest najczęściej projektowanym elementem ruchomym projektowanych maszyn i urządzeń. Stanowi on element konstrukcyjny przeznaczony do przenoszenia i przekazywania obciążenia w ruchu obrotowym. Przy jego projektowaniu należy uwzględniać jego wytrzymałość, sposób podparcia oraz elementy zdolne do przekazania obciążenia (np. przekładnie), a poprawność projektu powinna być zweryfikowana obliczeniami wytrzymałościowymi.

Proces projektowania wału, w zależności od użytego oprogramowania, może się istotnie różnić, ale ostateczny efekt powinien doprowadzić do uzyskania produktu w pełni spełniającego założenia konstrukcyjne potwierdzone odpowiednimi obliczeniami i analizami.

W niektórych programach, można po prostu skorzystać z gotowego kreatora wałów. Wystarczy wstępne zdefiniowanie wymiarów wałka: średnicę czopa wałka od strony sprzęgła oraz długość wału wyliczoną na podstawie założeń projektowanej przekładni wynikającej z rozstawu między łożyskami, szerokości sprzęgła i koła przekładni oraz właściwy dobór rodzaju materiału, z którego ma być wykonany. Rozbudowany moduł obliczeniowy umożliwi przyłożenie obciążenia wału w postaci sił i momentów oraz umiejscowienie podpór wału w miejscach projektowanych osadzeń łożysk. Dzięki bibliotekom programu doposażenie projektowanego wału w łożyska, pierścienie uszczelniające, osadcze, czy wpusty sprowadza się do wyboru odpowiedniego elementu i wskazania jego położenia. Trwałość dobranych łożysk oraz sprawdzenie zdolności przeniesienia obciążenia przez wstawiony wpust jest wykonywana z poziomu programu.

Nie wszystkie programy oferują gotowe kreatory wałów. W takich przypadkach konieczna ręczna edycja wału w oparciu o wcześniej przeprowadzone obliczenia wytrzymałościowe, na podstawie których dobiera się średnice w poszczególnych przekrojach wału. Projektowanie rozpoczyna się utworzenia szkicu wału i dzięki odpowiedniej funkcji dokonać jego obrotu, tworząc jego bryłę. Dla brył nieobrotowych (rowki, wpusty) należy wykorzystać funkcję wyciągnięcia kształtu. Każda Modyfikacja wału wymaga kolejnej, ręcznej edycji. Do tak zaprojektowanego wału możliwe jest przyłożenie obciążeń i wykonanie niezbędnych obliczeń wytrzymałościowych, niemożliwe jest natomiast automatyczne wygenerowanie takich elementów jak łożyska, uszczelniacze, czy pierścienie osadcze, które należy modelować jako oddzielne części lub podzespoły.

Proces konstruowania maszyn i urządzeń, a wybór systemów CAD

Systemy CAD poprawiają efektywność, umożliwiają wirtualną analizę projektowanego wyrobu, zwiększają możliwości produkcyjne oraz obniżają koszty produkcji. Z drugiej strony zakup odpowiedniego sprzętu i oprogramowania stanowi obciążenie budżetu firmy. Dzięki szerokiej gamie oprogramowania możliwy jest optymalny wybór między możliwościami oprogramowania i jego ceną, a posiadanymi zasobami sprzętowymi i materiałowymi, możliwościami produkcyjnymi oraz doświadczeniem kadry w zakresie projektowania CAD. Warto zwrócić uwagę na system CAD/CAM hyperMILL oferowany przez firmę CAMTechnology.